จากโรงกลึงสู่โรงงานอัจฉริยะ พลิกโฉมธุรกิจสู่ ผู้ผลิตและจัดจำหน่ายชิ้นส่วนยานยนต์คุณภาพสูง

จากโรงกลึงเล็ก ๆ ในบ้าน สู่ผู้นำอุตสาหกรรมยานยนต์ไทย เรื่องราวของบริษัท ซี.เอส.เอ็นจิเนียริ่ง ออโต้พาร์ท จำกัด กับการเดินทางอันยาวนานของความมุ่งมั่นและทุ่มเทของ คุณนฤชา สังขรัตน์ กรรมการผู้จัดการ ที่ได้มาแบ่งปันประสบการณ์การสานต่อธุรกิจครอบครัวตั้งแต่เริ่มต้น ด้วยเครื่องจักรเพียงไม่กี่ตัว และลูกค้ารายย่อย ท่ามกลางภาวะเศรษฐกิจที่ผันผวนในช่วงปี 2540 เขาได้นำพาบริษัท ฝ่าฟันอุปสรรคและเติบโตขึ้นมาเป็นหนึ่งในผู้ผลิตชิ้นส่วนยานยนต์ชั้นนำของประเทศไทยได้อย่างไร

บทสัมภาษณ์นี้ จะพาคุณไปสัมผัสเรื่องราวเบื้องหลังความสำเร็จ ตั้งแต่การเริ่มต้นธุรกิจ การปรับตัวให้เข้ากับการเปลี่ยนแปลงของตลาด และการสร้างนวัตกรรมใหม่ ๆ เพื่อตอบสนองความต้องการของลูกค้า เพื่อเรียนรู้ถึงหลักการและแนวคิดที่สำคัญในการบริหารธุรกิจ รวมถึงแรงบันดาลใจที่ผลักดันให้คุณนฤชา เดินหน้าต่อไปอย่างไม่หยุดยั้ง

คุณนฤชา กล่าวว่า บริษัทเริ่มต้นจากโรงกลึงที่คุณพ่อก่อตั้งในปี 2534 ขณะที่ผมยังเรียนมัธยม ช่วงนั้นอุตสาหกรรมรถยนต์ยังไม่เฟื่องฟูมากนัก เราดำเนินธุรกิจที่บ้าน มีลูกค้า 2-3 ราย ใช้เครื่องจักรแบบแมนนวลผลิตชิ้นส่วนยานยนต์ เช่น ข้อต่อน้ำมันในเครื่องยนต์ สายเบรก และแชสซี ซึ่งในยุคนั้นต้องนำเข้าจากญี่ปุ่นเท่านั้น

เมื่อธุรกิจเริ่มเติบโตในปี 2540 เราย้ายไปยังโรงงานแห่งใหม่ มีเครื่องจักร 1-2 เครื่อง และพนักงานประมาณ 10 คน แต่ช่วงนั้นเกิดวิกฤตเศรษฐกิจ ลูกค้าเหลือเพียง 2 ราย และคนงานทยอยลาออก หลังจากผมจบมหาวิทยาลัยจึงเข้ามาช่วยคุณพ่อทำงาน กระทั่งปี 2543 ธุรกิจเริ่มฟื้นตัว มีทั้งลูกค้าเก่าและลูกค้าใหม่ที่ได้รับการแนะนำมา ทำให้สามารถกลับมาผลิตเต็มรูปแบบอีกครั้ง

เราได้รับคำแนะนำจากลูกค้ารายหนึ่งว่า การพึ่งพาสินค้าเพียงประเภทเดียวมีความเสี่ยง เมื่อตลาดอะไหล่รถยนต์เปลี่ยนแปลงไป จึงค่อย ๆ ขยายไปสู่การผลิตชิ้นส่วนอื่น ปัจจุบันบริษัทของเราจัดอยู่ในกลุ่มผู้ผลิตชิ้นส่วน Tier 2-3 ผลิตและจำหน่ายระบบการระบายความร้อนของเครื่องยนต์, ชิ้นส่วนของระบบส่งกำลัง (Transmission), อะไหล่เครื่องจักร คอมเพรสเซอร์แอร์ และอุปกรณ์ต่าง ๆ ที่ใช้ในรถยนต์ไฟฟ้า (EV) ซึ่งถือเป็นการพัฒนาผลิตภัณฑ์ใหม่ที่ได้รับความสนใจอย่างมากในตลาด

ปี 2550-2551 เราเผชิญวิกฤตอีกครั้ง ช่วงแฮมเบอร์เกอร์ หรือวิกฤตสินเชื่อซับไพรม์ ซึ่งเป็นปัญหาการเงินในสหรัฐอเมริกาที่ส่งผลกระทบทั่วโลก ขณะนั้นเราเพิ่งลงทุนเครื่องจักรหลายตัวเพื่อรองรับโปรเจกต์ใหม่ แต่ด้วยความที่มีไลน์ผลิตที่หลากหลาย ทั้งเหล็ก พลาสติก และอะลูมิเนียม ทำให้เราผ่านพ้นวิกฤตมาได้ ปัจจุบันสัดส่วนการผลิตชิ้นส่วนรถยนต์อยู่ที่ประมาณ 55%

บทเรียนที่ได้จากช่วงวิกฤต คือเราต้องกลับมาทบทวนสิ่งที่เคยมองข้าม เตรียมความพร้อมสำหรับการฟื้นตัวของตลาด โดยเน้นการบริหารต้นทุน และเสริมความแข็งแกร่งของระบบภายใน ลดความสูญเสียที่ไม่จำเป็น เพื่อให้เติบโตได้เร็วเมื่อดีมานด์กลับมา

คุณนฤชา เล่าย้อนถึงเรื่องราวเมื่อ 10 ปีก่อนว่า “ผมมีโอกาสไปดูงานฮันโนเวอร์แฟร์ (Hannover Messe) ซึ่งเป็นงานแสดงสินค้าเทคโนโลยีอุตสาหกรรมที่ใหญ่ระดับโลก ผมได้สอบถามซัพพลายเออร์ชาวเยอรมันว่า เชื่อหรือไม่ว่าเทคโนโลยีจะจบที่ EV เขาตอบว่าไม่เชื่อ ซึ่งสังเกตได้จากจำนวนรถยนต์ไฟฟ้าในเยอรมนีที่มีน้อยมาก ชาวต่างชาติยังไม่เชื่อมั่นใน EV เท่าที่ควร แต่กลับให้ความสนใจกับไฮโดรเจนมากกว่า แม้ตอนนั้นเรายังไม่เข้าใจอุตสาหกรรมไฮโดรเจนมากนัก แต่รู้ว่าเป็นหนึ่งในเทรนด์อุตสาหกรรม 4.0”

สิ่งที่เราเห็นการเปลี่ยนแปลงอย่างชัดเจน คือด้านวัสดุ จากเหล็กมาเป็นอะลูมิเนียมเพื่อลดน้ำหนัก ผมมีโอกาสได้เยี่ยมชมสถาบันวิจัยในเยอรมนี ทำให้พบว่าชิ้นส่วนรถยนต์รุ่นใหม่แทบไม่ใช้เหล็กแล้ว แต่หันไปใช้พลาสติกความแข็งแรงสูง รวมถึงมีการทดสอบไฟเบอร์และพัฒนานวัตกรรมเพื่อลดน้ำหนักเหล็ก ในฐานะผู้รับจ้างผลิต เราต้องติดตามเทรนด์และความต้องการของตลาด เพื่อพัฒนาผลิตภัณฑ์ให้แข่งขันได้

ทำอย่างไรให้ธุรกิจแข่งขันได้?

สิ่งสำคัญอันดับแรก คือองค์ความรู้ เนื่องจากประเทศไทยยังมีข้อมูลไม่มากพอ เราจึงต้องเรียนรู้จากต่างประเทศ โดยเฉพาะแหล่งความรู้ระดับโลก ทั้งในด้านอุปกรณ์และซอฟต์แวร์ที่เขาใช้ ตัวอย่างแรกคือตู้ Vending Machine ที่ผมเห็นเทรนด์นี้เมื่อ 7 ปีที่แล้ว ตู้นี้ออกแบบมาสำหรับจ่ายเครื่องมือกลึง เป็นเม็ดเล็ก ๆ กดแล้วร่วงลงมาจำนวนมาก แต่ผมให้น้องชายที่เป็นวิศวกรพัฒนาให้ร่วงลงมาทีละเม็ด และมีระบบสแกนลายนิ้วมือเพื่อควบคุมการเบิกและตรวจสอบย้อนหลังได้

อีกหนึ่งนวัตกรรม คือลิฟต์ขนส่ง ซึ่งน้องชายได้พัฒนาโค้ดเพิ่มเติม โดยเพิ่มระบบรหัสผ่านและการยืนยันตัวตน (Authorization) นอกจากนี้ บางแบรนด์ยังพัฒนาถึงขั้นติดตั้งกล้องวงจรปิด ที่จะบันทึกภาพทุกครั้งที่ประตูเปิด ระบบเหล่านี้เป็นส่วนหนึ่งของ Industry 4.0 ที่ช่วยลดการสูญเสียที่ผู้ประกอบการอาจไม่รู้ตัว แม้อุปกรณ์จะมีราคาสูง แต่การนำนวัตกรรมมาใช้และพัฒนาฟังก์ชันเพิ่มเติม สามารถช่วยลดการสูญเสียได้ถึง 33% ตามทฤษฎี

เทคโนโลยีล่าสุดที่น่าสนใจคือระบบ QR Code ซึ่งสามารถติดตามอุปกรณ์ทั่วทั้งโรงงานได้ แม้จะมีราคาสูง แต่ช่วยแก้ปัญหาการจัดการสินค้าคงคลังได้อย่างมีประสิทธิภาพ ตัวอย่างเช่น เมื่อเราซื้อ Tool จำนวน 200 ชิ้น ระบบนี้จะช่วยติดตามจำนวนคงเหลือ อายุการใช้งาน และแจ้งจุดที่เหมาะสมในการสั่งซื้อ ซึ่งเหมาะอย่างยิ่งสำหรับโรงงานที่มีเครื่องจักร 50-100 เครื่อง ช่วยให้สามารถบริหารจัดการข้อมูลได้อย่างเป็นระบบและลดการสูญเสียได้อย่างมีประสิทธิภาพ

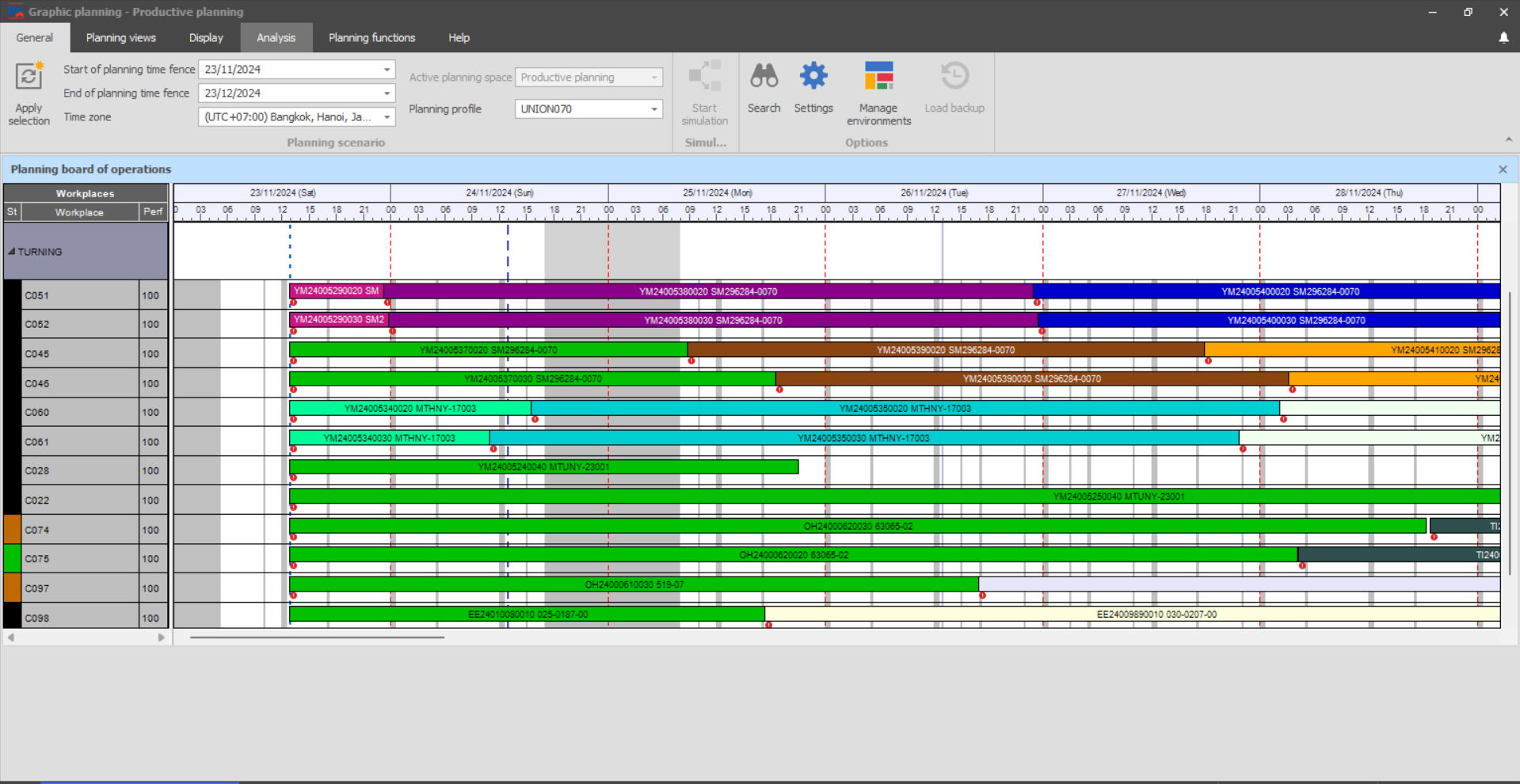

เดิมทีเรารู้จักแต่ระบบ ERP (Enterprise Resource Planning) ซึ่งเน้นการรับเข้า – จ่ายออกและการวางแผนทรัพยากรขององค์กร แต่ปัญหาคือการพัฒนาซอฟต์แวร์ที่ไม่สามารถตอบโจทย์ได้ เมื่อเริ่มต้น เราจ้างนักพัฒนาให้เขียนระบบ ERP แต่ใช้เวลานานถึง 2 ปีและไม่สำเร็จ เพราะความต้องการของเราไม่ใช่แค่การจัดการทรัพยากรทั่วไป แต่ต้องการกระบวนการผลิตที่ครบถ้วน ควบคุมการผลิตในโรงงานแบบเรียลไทม์ จัดการคำสั่งผลิต เก็บข้อมูลการผลิต และวิเคราะห์ประสิทธิภาพการผลิต

หลังจากนั้น เราไปศึกษาข้อมูลและพบว่า MES (Manufacturing Execution System) เป็นระบบที่ตอบโจทย์มากกว่า ซึ่งจากการเปรียบเทียบในรายงานการ์ทเนอร์ ระบบนี้อยู่ในระดับที่น่าพอใจ ถึงแม้ราคาจะสูงกว่า แต่คุ้มค่า แต่กรณีที่มีการเปลี่ยนแปลงข้อมูลหรือคำสั่งผลิตจากลูกค้า การใช้ AI ในการประมวลผลข้อมูลนั้นอาจจะเป็นเรื่องยาก เพราะผลิตภัณฑ์จะต้องตรงตามความต้องการของลูกค้า

ขณะที่ปัญหาการจัดการในโรงงาน เช่น ถามลูกน้องว่าขั้นตอนถึงไหน ถ้าได้รับคำตอบว่า "รอกระบวนการนี้" ก็ต้องอัปเดตสถานะและสอบถามฝ่ายที่รับผิดชอบถึงสาเหตุที่ล่าช้า ทำให้เราสามารถตรวจสอบทุกกระบวนการได้ ช่วยในการจัดการเวลา ลด Lost Time และทำให้ต้นทุนการผลิตลดลงตามไปด้วย

MES (Manufacturing Execution System) ดีอย่างไร?

คุณนฤชา เผยว่า เราเชื่อว่าหากวางรากฐานดี จะสามารถสร้างตึกที่แข็งแรงได้ ทุกอย่างที่วางระบบไว้ต้องขับเคลื่อนด้วยข้อมูล (Data) ดังนั้น SME ไทย หากไม่มีการบริหารที่ดีจริง ๆ การลงทุนในซอฟต์แวร์อาจไม่คุ้มค่า เพราะการจ่ายเงินงวดแรกไปแล้ว ถึง 1-2 ปี ก็ยังไม่สำเร็จ หากนักพัฒนาซอฟต์แวร์เป็นคนต่างชาติ อาจเจอปัญหาการสื่อสารและการสอบถามฟังก์ชันต่าง ๆ ที่ยากลำบาก หรือผู้สอนการใช้งาน อาจไม่มีประสบการณ์ครอบคลุมทุกอุตสาหกรรม

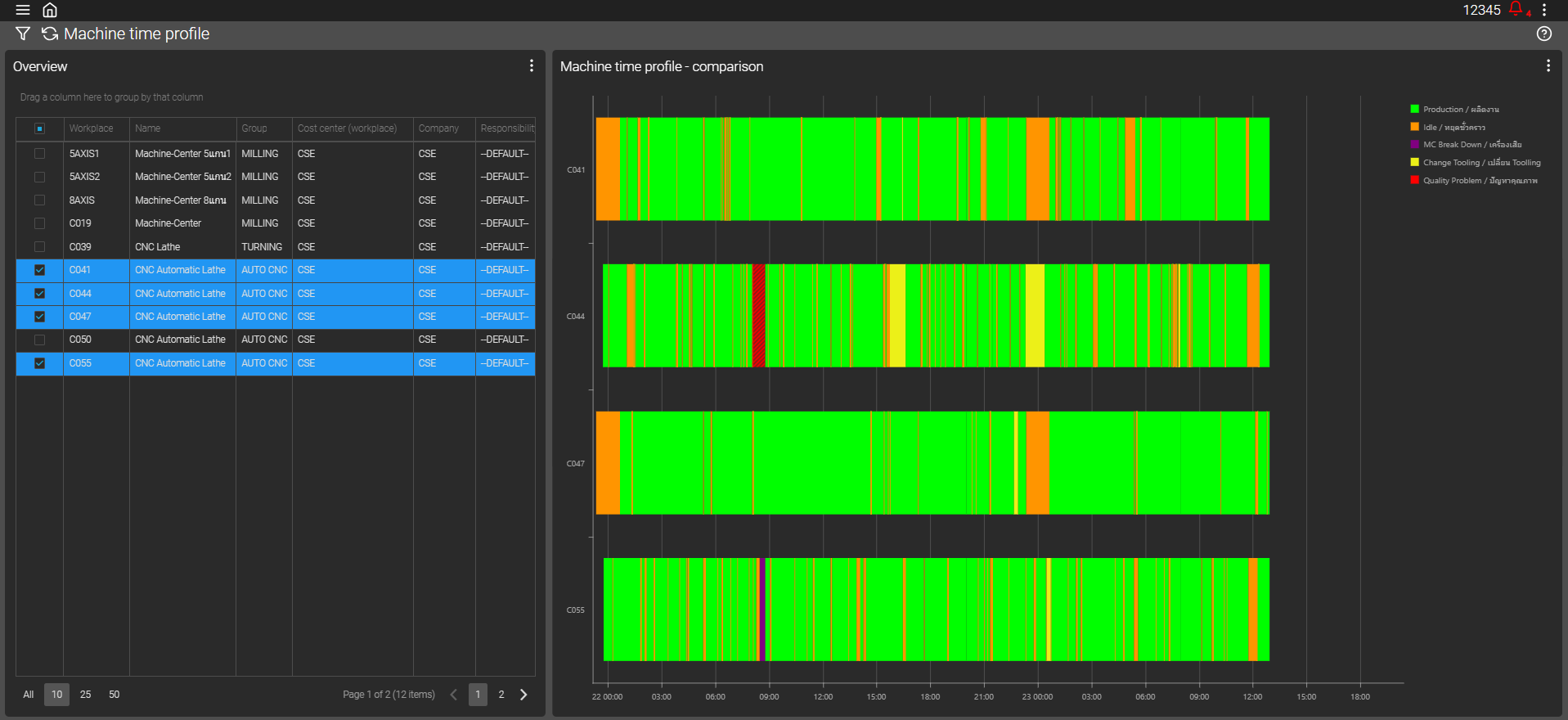

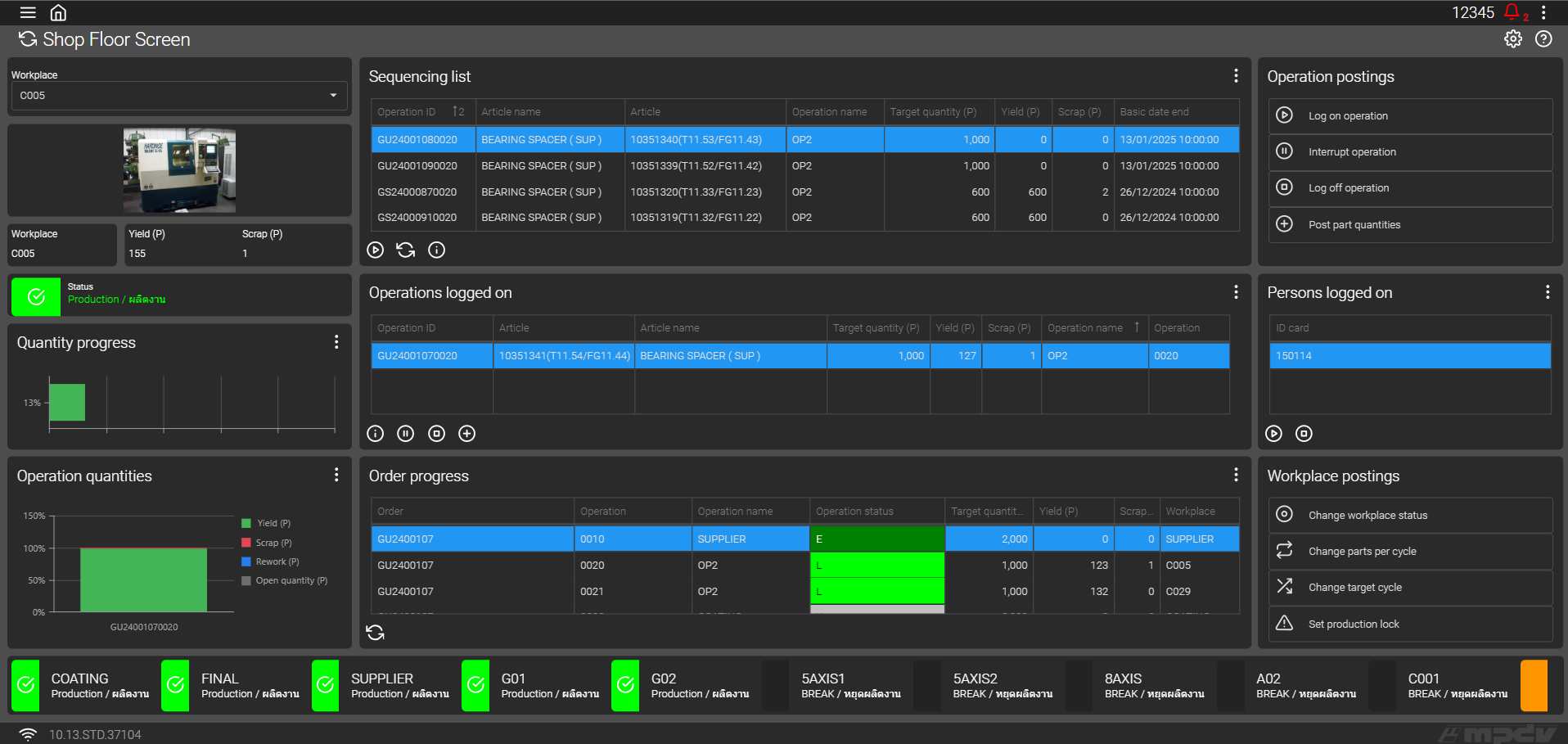

MES (Manufacturing Execution System) เป็นระบบการจัดการการผลิตที่ช่วยให้เราทราบข้อมูลการทำงานทั้งหมดในโรงงาน ตั้งแต่การเริ่มผลิตจนถึงสินค้าสำเร็จรูป โดยสามารถทำงานได้ทั้งแบบออนไลน์และออฟไลน์ ทำให้สามารถเข้าถึงข้อมูลได้ตลอดเวลา เช่น การดูประวัติการผลิตชิ้นงานย้อนหลัง หรือตรวจสอบสถานะการทำงานแบบเรียลไทม์ เช่น ว่าชิ้นงานที่ผลิตอยู่มีปัญหาที่เครื่องจักรใด ใครเป็นผู้ควบคุม และใช้เวลานานเท่าไร ข้อมูลทั้งหมดจะถูกบันทึกไว้ในระบบ หากเกิดปัญหาสามารถย้อนกลับไปตรวจสอบสาเหตุได้ เพื่อนำไปปรับปรุงและแก้ไข

นอกจากนี้ ระบบ MES ยังช่วยคำนวณต้นทุนการผลิตได้อย่างแม่นยำ โดยบันทึกเวลาการทำงานจริงในการผลิตชิ้นงานแต่ละชิ้น ทำให้การคำนวณต้นทุนมีความแม่นยำมากขึ้น เมื่อเทียบกับการคำนวณแบบเดิมที่อาจคลาดเคลื่อน ช่วยให้กำหนดราคาขายได้อย่างเหมาะสมและสามารถแข่งขันในตลาดได้

แม้ว่า MES จะเป็นระบบที่เจ้าของกิจการอยากได้ แต่สำหรับพนักงาน อาจรู้สึกเหนื่อยหน่อย เพราะทุกกระบวนการสามารถตรวจสอบได้ทั้งหมด

การนำระบบไปใช้งานกับพนักงาน (Implementation) ต้องเรียนรู้เพิ่มเติม เช่น การ Log-in เข้าใช้งาน ซึ่งเราได้เพิ่มฟังก์ชันการตรวจสอบเพื่อป้องกันการลงชื่อแทนกัน ดังนั้น การฝึกอบรมและการมีความรู้ที่ถูกต้อง จึงเป็นสิ่งสำคัญที่จะทำให้การใช้งานระบบ MES เป็นไปได้อย่างราบรื่น

ผมพบว่าผู้ขายระบบ MES หลายรายมีความรู้ด้านเทคโนโลยีคอมพิวเตอร์ แต่ขาดความเข้าใจในกระบวนการผลิตเฉพาะของแต่ละโรงงาน ทำให้การนำระบบไปใช้งานจริงไม่ค่อยประสบความสำเร็จ เนื่องจากแต่ละอุตสาหกรรมมีลักษณะการทำงานที่แตกต่างกัน การนำระบบมาใช้แบบสำเร็จรูปอาจไม่ตอบโจทย์ความต้องการได้อย่างตรงจุด

นอกจากนั้น ผมให้ความสำคัญกับการศึกษาและทำความเข้าใจหลักการของ OEE (Overall Equipment Effectiveness) หรือการวิเคราะห์ประสิทธิภาพการผลิตมาโดยตลอด ซึ่งช่วยให้ผมมองเห็นภาพรวม และระบุจุดที่ต้องปรับปรุงได้อย่างชัดเจน นอกจากนี้ การมีน้องชายที่เชี่ยวชาญด้านวิศวกรรม ก็เป็นอีกปัจจัยสำคัญที่ช่วยให้เราสามารถพัฒนาระบบและปรับปรุงกระบวนการผลิตได้อย่างมีประสิทธิภาพ ทำให้ธุรกิจของเราเติบโตเร็วกว่าคู่แข่ง คุณนฤชา ทิ้งท้าย

ติดตาม บริษัท ซี.เอส.เอ็นจิเนียริ่ง ออโต้พาร์ท จำกัด เพิ่มเติมได้ที่